在过去,要获得一款能够满足终端用户需求、符合所有必需安全和法规标准的可靠配方,需要化学家、技术工程师以及进行客户试验的现场服务人员的通力合作。这可能需要几个月,甚至几年的时间来不断完善。

依玛深知打印品质和减少停机时间对我们的客户至关重要,因此,我们的大多数墨水和液体产品都在内部开发和制造,以确保我们的设备保持卓越性能。仅在英国,这就意味着我们在利物浦的专业墨水工厂每年生产大约300万升墨水。

我们还认识到世界发展瞬息万变,人们现在期望企业能够在很短时间内创造出同样卓越质量的产品。因此,我们问自己:如何在加快内部墨水开发的同时确保高质量、高性能的产品,以满足我们的客户需求?为了解决这一难题,我们已经开启了研发工作数字化征程,利用自动化、预测模型和机器学习改进工艺流程,加快各种复杂工作取得进展,达到事半功倍的效果。

01

标准化工艺流程

在实验室,我们的化学专家通常花费大量时间从事低价值工作,比如称量材料、混合配方和测试样品。这些简单步骤是可以利用数字技术提高生产率的潜在领域。

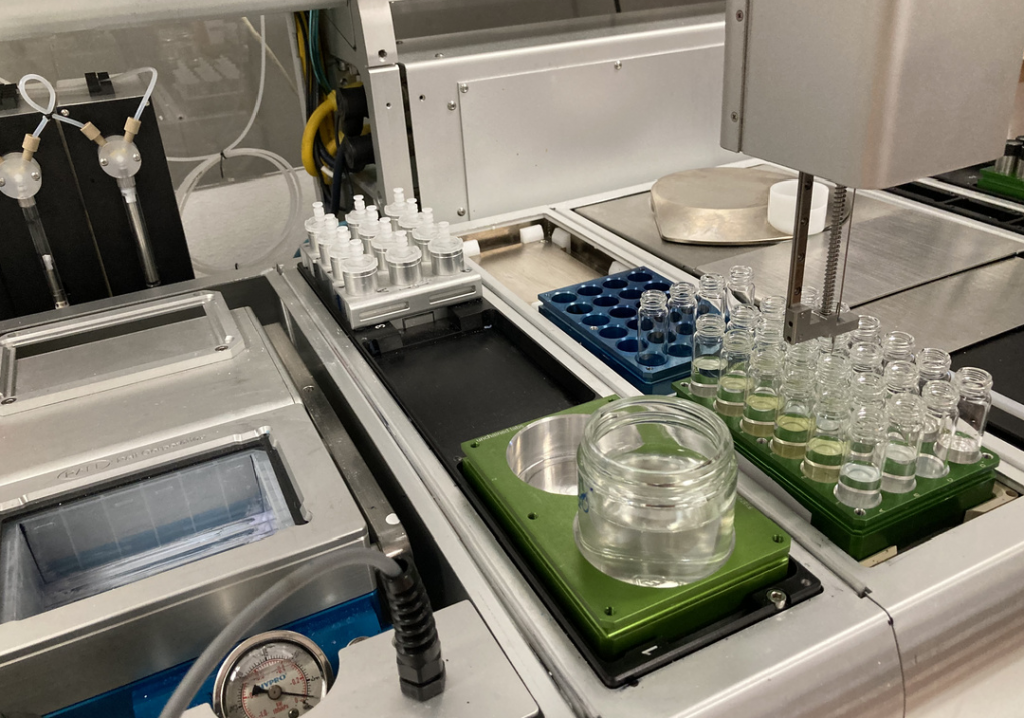

依玛投资建设了机器人平台,能够处理化学粉末和液体,并根据预先确定的配方混合样品墨水,减少人工干预。将这部分配方工艺流程自动化后,生产1300多个样品所需的工作量不到原来的一半,能够有效地在六个月内完成一年的取样工作。此外,我们在实验过程中记录的化学品使用量减少了57%,随着我们将更多开发任务转移到机器人平台上,这个数字将进一步下降。

样品墨水完成配制后,需要测试物理特性,如粘度、密度和电导率。尽管这对配方工艺流程至关重要,但这是可以使用自动化来改进流程、减少浪费并加快开发进度的另一个领域。

我们配备了一套用于测量粘度和电导率的专业设备,从而提高了自动取样能力。这台机器可以安排在夜间进行测试,提高可用性,它还可以执行自动清洗,为每个接受测试的样品节省大约五分钟。从单个样本来看,节省的时间并不算多。但从整体角度来说,去年我们测试了4142个粘度样本和1168个电导率样本,总共节省了大约450个小时。

总体上,节省的时间和成本使我们能够在六个月内偿还新设备的成本。新自动化设备精度更高,每个样品从100克减少到仅8-10克。更少的材料意味降低浪费和成本,而且由于设备可以自己完成清洗,减少了人力和溶剂的使用。清洁功能使溶剂用量减少了80%,在2020年共节省了330升。从生产力、成本和环境的角度来看,这是一个双赢的结果。

02

预测模型用于加速学习

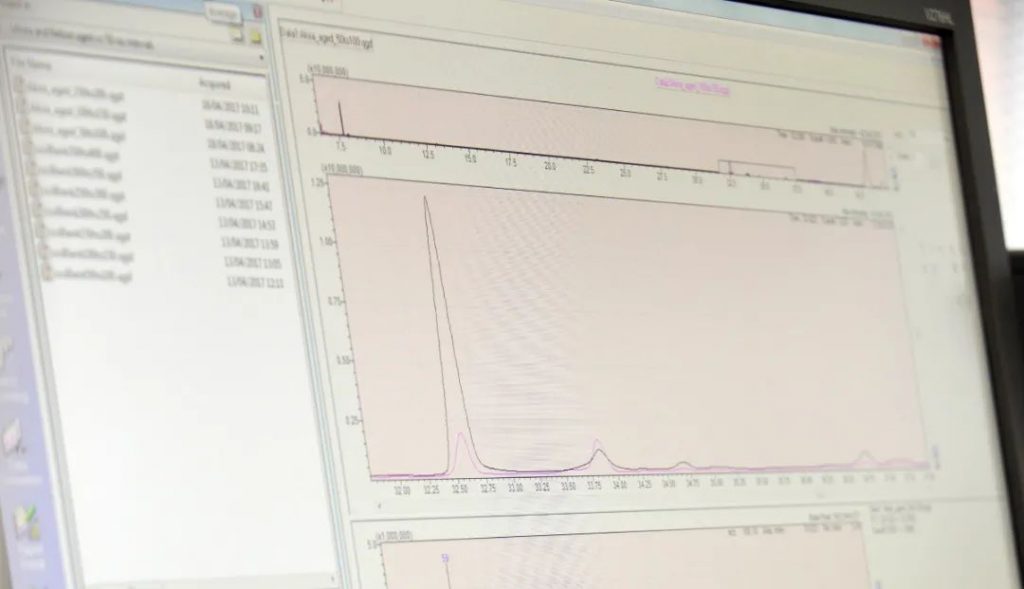

数据分析是另一个可能从数字化受益的领域。我们开始探索如何使用实验数据来创建墨水配方的统计数据型设计实验,即使用统计软件设计实验,以确定具有特定特性的样品墨水配方。

为充分利用化学家在研发实验室工作中得到的数据,我们定制开发了实验室电子笔记本。这让团队能够有效地计划、记录和访问关键的实验数据。我们还引入了一些功能,允许团队查看化学品仓库中的化学品库存水平,确保在工作开始前准备好所有材料,减少时间浪费。我们还使用该系统执行和存储健康和安全评估,评估结果会自动打印在使用的样品标签上。

我们使用这些数据作为预测模型的基础,以识别候选配方,这可以显著加快采样工艺流程。

03

使用机器学习的虚拟配方

在这种新方法中,我们还探索了使用数据工程来支持机器学习以确定墨水配方的目标值。如果要生产具有某些性能的墨水,例如柔性薄膜在寒冷环境下的快速干燥时间,我们可以将这些信息输入机器学习系统,以确定墨水设计的起始假设。该系统还可以帮助我们识别数据中存在的缺陷,并提出改进实验的建议。

利用电脑进行实验有助于提高数据质量,并在出现化学品再分类需求时缩短新配方的生产时间。

从可持续发展的角度来看,也有利于减少废物。进行虚拟再配方时,首先通过电脑开始墨水设计工作,然后再进行实验室操作,这减少了设计过程中产生的化学废物总量。

通过自动化配方和测试获得的结果丰富了设计数据,进而能开展更精确的实验。这种创新周期使我们能够以前所未有的速度提供可靠的新型墨水配方,满足不断变化的法规要求和客户需求。

04

未来工作

新工艺流程改进让研发团队有更多时间来推动科学和制造创新。我们的化学家现在能够更好地利用新的培训机会,并在工作范围以外的领域开展研究与实验,比如数据管理和编程等。

除此之外,我们还着眼于业务之外的领域,例如如何与更广泛的其他科学界人士合作,以促进创新。最近,某依玛团队与剑桥大学制造学院开展合作项目,研究长期困扰连续式喷墨(CIJ)喷码机的墨水积聚问题。该项目的研究结果将用于未来的预测建模和机器学习活动,以帮助设计更可靠的 CIJ 墨水配方。

依玛的愿景是培养“未来化学家”,即精通技术,有数字化头脑,对化学和技术都谙熟于心的专业人士,这个岗位将是我们研发工作的关键组成部分。对于如何将数字化流程加入墨水配方流程,出现我们面前的是一个充满创意的大胆未来。这样做的好处是缩短了新配方上市的时间,并在可持续性和减少浪费方面取得了进展,而这一切还仅仅是个开始。