随着科技发展,激光技术的创新要求变得越来越高,越来越多的轻量化装备对材料应用提出了新的需求,传统铁基材料已无法胜任,高反材料铜等渐渐登上舞台,而这对激光焊接技术也提出了新的要求。传统激光器在焊接高反材料时容易产生飞溅及气泡,而蓝光产品则能很好的避免这种情况。铜等高反材料对蓝光的吸收率比对9xx吸收率高将近20倍,蓝光激光器在铜的焊接上所需的能耗比红外激光器低84%,在金的焊接上甚至要低92%。这意味着,当红外激光器需要10 kW的激光功率来焊接铜或金材时,使用蓝光激光器仅需要约1 kW或0.5 kW的功率。

前段时间,凯普林成功推出国内首款1000W-330μm芯径高亮度蓝光激光器,为行业创新提供了新的驱动力。整个研发工作从立项到结项仅历时四个月,是什么支撑凯普林在短时间内快速完成研发工作呢?让我们一探究竟!

01具备出色的空间耦合能力

激光器泵源的光斑能量占比高低决定了合束效果的好坏,而激光器泵源的设计水平则决定了最终产品的指标高低,工艺设计能力正是凯普林的另一项优势。1000W-330μm芯径蓝光激光器历经十余版仿真测试、迭代评审,通过不断优化各个光学部件参数,最终设计了基于105μm光纤的占比NA0.15/NA0.22≥95%的160W泵源模型,很好的支撑了后续合束工艺。

02独特的光纤合束工艺

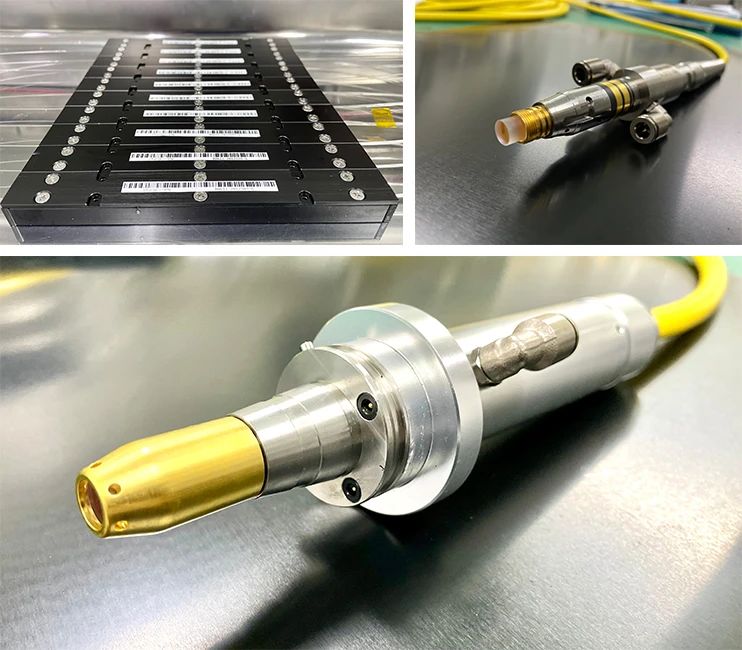

蓝光激光器系统由蓝光半导体激光器、蓝光合束器、激光输出头和电路驱动模块等组成,其中蓝光合束器的核心技术又包括光纤束拉锥、输出光纤熔接和合束器封装等工艺。作为重要的组成部分,蓝光合束器关键之处就在于根据输入光源的光纤类型及光斑占比完成光纤束参数设计及拉制,而输出光纤的特殊处理和光纤束与输出光纤熔接技术,帮助我们确保了实现高效率耦合的同时能够很好的控制合束器热梯度,并最终减少发热现象。由于蓝光波长的特殊性,它对合束器的内部处理、胶的选型及封装形式也提出了新的要求,凯普林借助于自主研发的蓝光半导体激光器及光纤合束器核心技术能够很好的验证和解决研发过程中所遇到的问题。

此外,高功率蓝光激光器通过选配自主研发的蓝光专用激光输出头,很好地解决了端面损伤、膜层损伤及抗回返设计等问题,最终确保产品具备高性能与可靠性。

03拥有完善的核心物料验证规范

凯普林将物料验证与精益研发紧密耦合,并建立了一套完整的物料验证规范与管理体系。每个核心物料在研发初期都要经历五十余项测试,遵循二十余项行业标准。只有通过反复验证、层层筛选,才能最终走向终端用户,为行业应用提供服务。

技术创新是企业发展的源动力。今后,凯普林还将继续投入研发力量,以创新为根本,以用户需求出发,为行业应用提供更好的产品与解决方案。