汽车行业是目前我国激光焊接设备主要应用领域之一,目前已上市的大族激光、华工科技、联赢激光很大一部分收入规模来自激光焊接市场。其中,联赢激光近几年来自汽车动力电池行业的客户收入接近其总收入的80%。同时已申请上市的海目星、光大激光(已终止)以及即将申请上市的逸飞激光主要收入同样来自汽车动力电池行业。

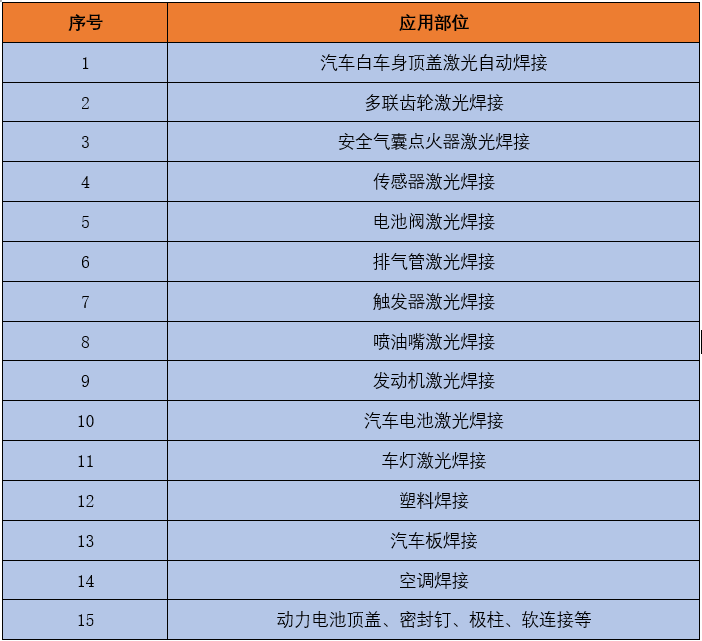

激光焊接以其能量密度高、变形小、热影响区窄、焊接速度高、易实现自动控制、无后续加工的优点,已成为工业制造中的重要手段之一。汽车制造业是当前工业生产中最大规模使用激光焊接技术的行业之一,激光焊接机的灵活性满足了汽车各种材料的加工,降低汽车生产成本,提高生产效率,给汽车制造业带来巨大的经济效益。激光焊接技术主要用于汽车白车身顶盖激光自动焊接、多联齿轮激光焊接、安全气囊点火器激光焊接、传感器激光焊接、电池阀激光焊接等,具体如下:

图表 1 激光焊接技术在汽车制造工业中的应用部位

汽车领域激光焊接方式的应用

在汽车工业,激光焊接通常被应用于车身焊接的关键工位以及对工艺有特殊要求的部位,如:用于车顶与侧围外板焊接能解决焊接强度、效率、外观及密封性的问题;用于后盖焊接可解决直角搭接问题;用于车门总成的激光拼焊可有效提高焊接质量及效率。不同车身部位的焊接经常会运用到不同的激光焊接方式,以下列出了几种汽车工业中常用到的激光焊接方式。

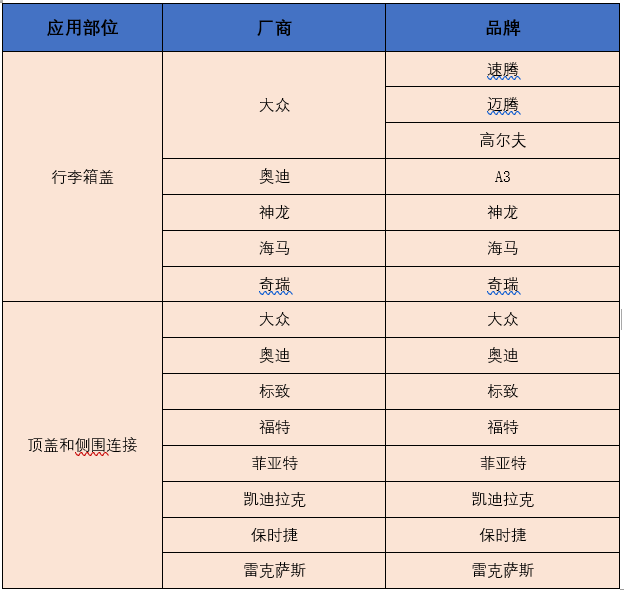

(1)激光钎焊

激光钎焊多用于顶盖及侧围的连接、行李箱盖等,大众、奥迪、标致、福特、菲亚特、卡迪拉克等均在使用该焊接方式。

图表 2 激光钎焊在汽车工业的应用

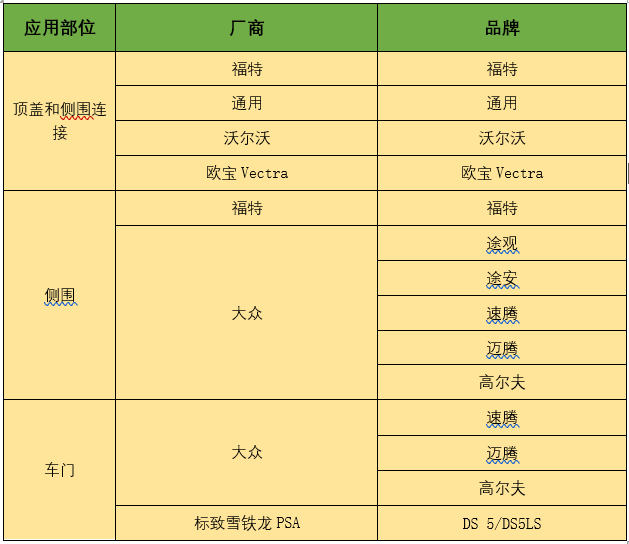

(2)激光自熔焊

激光自熔焊属于深熔焊,主要用于顶盖及侧围、车门等,目前大众、福特、通用、沃尔沃等厂商的多款品牌车均采用激光自熔焊加工,具体加工部位如下

图表 3 激光自熔焊在汽车工业的应用

(3)激光远程焊接

激光远程焊接使用机器人+振镜、进行远程光束定位+焊接,其优势在于相对于传统激光加工定位时间大大缩短、效率更高,目前已逐步在欧美实现推广。

图表 4 激光远程焊在汽车工业的应用

激光焊接汽车车身的特点

1、非接触式加工

激光焊接在汽车制造中最重要的优点体现在先进的非接触式加工方式。靠螺丝紧固、胶粘连接等传统加工方法并不能满足现代汽车制造中对精密性和坚固性的要求,并且新材料的应用,也让传统加工方法略显劣势。激光焊接是无接触性的,在加工过程中,可以不触碰产品就能实现精密焊接,在连接的坚固性、无缝性、精密性和清洁性上实现了工艺的跨越式进步。

2、激光焊接提升汽车轻量化

采用激光焊接可以在汽车制造中用更多的冲压件代替铸造件,用连续的激光焊缝代替分散的点焊缝,可以减少搭接宽度和一些加强部件,降低车身结构本身的体积,从而减少了车身的重量,满足了汽车节能减排的要求。

3、提升车身装配精度和刚度

一辆汽车的车身加底盘共有数百上千种零件,如何将其连接在一起对整车车身的刚性有着直接的影响,采用激光焊接几乎可以把所有不同厚度、牌号、种类和等级的金属材料连接在一起,焊接的精度和车身的装配精度大大提高,车身刚度提升30%以上,从而提高了车身的安全性。

4、激光混合焊接提升工艺稳定性

与纯激光焊接技术相比,利用激光混合焊接技术可大大提高板金件缝隙的连接能力,从而使得企业可以更加充分地利用激光高速焊接时电弧焊接的工艺稳定性。

此外,采用激光焊接还可以降低汽车车身制造过程中的冲压和装配成本,缩短生产周期,减少零件的数量,提高了车身一体化程度。激光焊接零部件,零件焊接部位几乎没有变形,焊接速度快,而且不需要焊后热处理,目前激光焊接零部件已经广泛采用,常见于变速器齿轮、气门挺杆、车门铰链等。

中国汽车工业发展状况分析

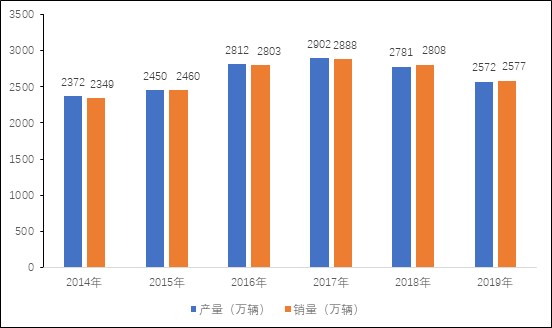

2011年以来,我国汽车工业发展由高速增长转为平稳增长,2018年中国汽车工业总体运行平稳,受政策因素和宏观经济的影响,其产销量低于年初预期,全年汽车产销分别完成2781万辆和2808万辆,2019年,汽车产销分别完成2572.1万辆和2576.9万辆,同比分别下降7.5%和8.2%,连续11年蝉联全球第一。中国是汽车工业大国,汽车工业转型升级平稳发展,对促进先进激光焊接设备在汽车工业的应用具有非常大的作用。

图表 5 2014-2019年中国汽车产销量情况

2019年,我国汽车行业在转型升级过程中,受中美经贸摩擦、环保标准切换、新能源补贴退坡等因素的影响,承受了较大压力。一年来,生产企业主动调整,积极应对,下半年表现出较强的自我恢复能力,行业总体保持在合理区间。在这个庞大的市场上,消费者能关注到是众多的国际汽车品牌、整车企业,但整车的发展正是来源于零部件企业的发展。目前我国零部件产业规模已居世界前列,其中具有外资背景的零部件企业占据了中高端市场,而内资零部件企业主要占领低端市场。

由于国内汽车零部件企业技术研发能力薄弱,难以支撑整车技术升级与创新,因此,国内整车企业及上游零部件供应企业势必进行装备及技术工艺的转型升级,实现整车与零部件企业的深度合作,将大大促进激光焊接、激光切割等设备在汽车制造工业的应用。

激光焊接在汽车工业的应用前景分析

在我国汽车工业平稳发展的大背景下,随着汽车轻量化的需求、国产激光焊接技术的突破、应用渗透率的提升,未来激光焊接设备在汽车工业的应用前景广阔,具体如下:

1、汽车轻量化的需求

汽车轻量化使激光焊接工艺越来越受到重视和广泛应用。《促进汽车动力电池产业发展行动方案》中提到要发展汽车轻量化技术,2016年-2020年为第一阶段,重点发展超高强度钢和先进高强度钢技术,包括材料性能开发,轻量化设计方法,成型技术,焊接工艺和测试评价方法等。高质高效的激光焊接关键工艺及成套装备,是实现汽车轻量化、高安全性和柔性高效生产的重要技术保证。与在制造环节传统的电阻焊相比,激光焊接不仅能压缩车身结构件本身的体积,减少车身重量,降低汽车油耗,而且可以减少工序和生产材料损失,提高生产效率。

2、国产焊接技术的突破

国产汽车焊接技术获突破,打破国际垄断。近几年,国内汽车企业越来越多地采用自动焊接生产线,但这一市场基本被ABB、KUKA、COMAU垄断,内资企业在合作过程中缺少相应的话语权,企业采用激光焊接的积极性较弱。2016年,由华工激光联合华中科技大学、神龙、通用等多家下游车企单位共同自主研发的“汽车制造中的高质高效激光焊接、切割关键工艺及成套装备”项目获得国家科技进步一等奖,实现汽车制造领域中激光焊接、切割关键工艺及成套装备国产化,打破国外在此领域40多年的垄断历史,标志着我国在汽车制造领域激光先进制造技术的重大突破。未来随着国产激光焊接技术的进一步突破,激光焊接技术在我国汽车制造领域的应用将会更多。

3、应用渗透率的提升

我国汽车工业激光焊接渗透率提升空间巨大。德国人最早把激光焊接技术运用于汽车,在20世纪90年代中期,BMW公司利用激光焊接机器人完成了BMW5系列轿车的第一条焊缝,焊缝总长度达12m。随后,奥迪、速腾、高尔夫及Passat 等品牌的车顶采用了激光焊接技术,通用、丰田、福特、宝马、奔驰等公司陆续均采用了激光焊接技术。目前国内激光焊接在汽车产业的应用率大概在20%-25%,而欧美发达国家的普及率已经达到了60%以上,预计国内激光焊接应用率将会在近十年内达到国外同等水平,未来激光焊接设备的收入空间可观,激光焊机在我国汽车工业的应用有巨大的提升空间。